拡散接合面は

1. 拡散接合面は凸凹

肉眼で材料表面は鏡のようにピカピカに見えても、原子サイズでは凹凸があり、また表面は各種の元素で汚染されています。金属を溶融して溶接する際には、溶接性は材料の表面状態に鈍感ですので、少々溶接表面が汚れていても溶接できます。しかし、ろう付けや接合部品を溶かさないで、固相状態のまま接合する方法では、材料の表面形状や組成が、その接合性に大きな影響を及すようになります。

金属の表面を平坦にする加工法にはいろいろあります。工具を用いて切削したり、研削したり、また硬い微小な砥粒を用いて研磨します。

このように研磨した表面形状の測定方法としては、レーザ顕微鏡、 原子間力顕微鏡、トンネル走査顕微鏡、触針型粗さ計等が用いられています。

手軽な形状の測定方法としては、先端径が2.5μm程度のダイヤモンド針を接触させ移動しながら、表面形状を測定する「触針型表面粗さ計」が良く使用されます。測定した表面形状で、最も高い山と低い谷の差を表面粗さ(Rz)と定義して、表面粗さが表現されています。

一般的な切削、研削加工法では、この表面粗さ(Ry)は1μm以上で、加工面が鏡のようにはなりません。可視光線の波長は、0.4〜0.7μmですので、この波長より小さくなりますと、肉眼では全面鏡のようになって見えます。

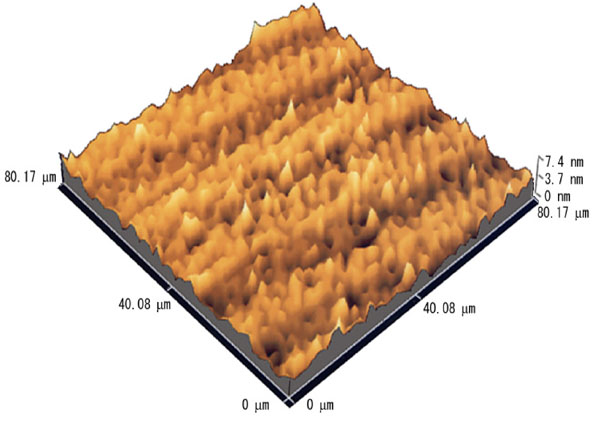

ダイヤモンド切削工具で加工した銅の表面を、先端が原子オーダーでとがった針を測定面に接近させて、針と表面との間に作用する原子間力を基に表面形状を測定する原子間力顕微鏡を用いて、測定した表面形状を示しています。

鏡のように平坦なダイヤモンド切削表面も、(A)に示した高さ方向のスケールを10nmに拡大した図では、無数の針状の突起が見られ、非常に険しい凹凸のある表面に見えます。なお、1nmは数原子層の厚さですから、原子サイズに拡大した表面状態です。

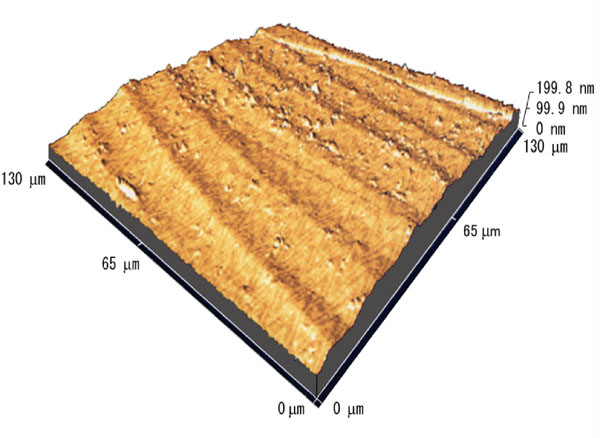

(B) は(A)を低倍で観察した結果で、加工に伴ううねりや、表面に付着した汚染物質などか見られます。

拡散接合では、接合面の粗さが1μm以下で、接合面に周りの景色が映るようになります。この表面粗さでは、接合面積は加圧なしの加熱のみで増加します。つまり、接合部の変形なしで、接合できます。接合部の変形を抑制するには、接合面の粗さが1μm以下にすることが要望されます。

原子間力顕微鏡によるダイヤモンド切削した銅表面

( A)高倍率 (B) 低倍率

2. 接合面は汚れている

材料表面を有機溶剤でどんなに洗浄しても、また目視でピカピカに見えても、原子サイズで分析しますと、表面は汚れています。

表面の数原子層の元素分析ができるオージェ電子分光分析装置を使って、各種の材料表面にある元素の種類とその量を調べてみます。下図には研磨して有機溶剤で洗浄したアルミニウム、ステンレス鋼、鉄の分析結果を示しています。電子エネルギーが505eVの箇所にあるピークが酸素を示しています。ピーク位置のエネルギー値で、元素名が分かります。また、山と谷のピークの差が元素量に比例します。

有機溶剤で洗浄した材料表面のオージェ電子分光分析結果

アルミニウムの表面には、母材金属のアルミニウムより多量の酸素があること、また炭素もあることが分かります。ステンレス鋼、鉄においても、同じように、表面は酸素、炭素で覆われていることが分かります。このように、材料の表面は炭素の汚れと酸化皮膜で覆われています。

原子オーダーで清浄な表面を、大気中で作製することは非常に困難です。たとえ、清浄な面が作製できたとしても、直ちに大気中のガスがその表面に吸着することになります。

清浄な表面の作製方法としては、汚染するガスがほとんどない真空中で、①材料表面にアルゴンイオンを照射する方法、②表面の酸化皮膜層を削り取ったり、③材料を破壊して新生面を露出させたり、④材料を真空中で加熱して、化学反応(還元反応)で酸化皮膜を取り除く方法などがあります。

しかし、その清浄な面を保持するのは至難の業で、10-8Pa 程の超高真空中に保持する必要があります。スペースシャトルが飛ぶ宇宙空間 でも清浄面を保持することは不可能です。

3. 接合面を加熱すると

実在の金属表面はピカピカに見えても、表面には凹凸があり、また酸化皮膜や炭素などで汚れています。ピカピカな金属を大気中で加熱しますと、金属は酸化して、金属表面が変色します。たとえば、ステンレス鋼を400℃の大気中で加熱しますと黄色、さらに加熱温度が高くなりますと灰色へと、加熱温度の上昇に伴って、酸化皮膜の厚さとその酸化皮膜の種類が変わり、表面の光沢、色も変化します。

このように酸化皮膜で覆われているステンレス鋼も真空中で加熱しますと、表面の酸化皮膜層はなくなり、もとの金属光沢を示すようになります。

下図は表面の組成が分析できるオージェ電子分光分析装置内で、ステンレス鋼を真空中で加熱しながら分析した結果です。加熱前、つまり常温では、表面には約35%程度の酸素と炭素があります。そして、鉄も検出されます。加熱温度が上昇して、700℃まではあまり表面組成に変化がありません。しかし、ステンレス鋼を加熱して700℃を越えますと、表面の酸素、炭素の量が急激に減少します。加熱温度850℃では、表面を覆っていた酸素や炭素がほとんど検出されなくなって、地金のステンレス鋼が顔を出します。材料中に不純物元素として存在する硫黄が現れますが、この硫黄の厚さは単原子層相当で薄く、それ以外は不純物元素のない清浄な表面となります。

ステンレス鋼加熱中のオージェ電子分光分析

このように不純物や酸化皮膜で覆われた金属材料を、真空中で加熱しますと、それら表面上の不純物がなくなり、元の金属光沢を取り戻します。工業的には「光輝処理」として、材料表面処理として使用されています。

酸化皮膜が消失する原因の一つとして、鉄鋼材料中の微量の炭素による還元作用があります。今、加熱中の反応過程を観察するため、真空雰囲気中の残留ガス分析を行いながら、鉄鋼材料を加熱します。先に述べたように、加熱温度が上昇し、700℃を越えると表面の酸素が減少します。この酸素の減少と同時に、真空雰囲気中のCO, CO2ガスが急激に増加します。このことから、表面の酸化皮膜の消失は炭素による酸化物の還元反応によると考えられています。

炭素を含む炭素鋼、ステンレス鋼では、真空中での加熱で表面の酸化皮膜は炭素による還元反応で消失することが確認されています。

一方、チタン、銅のように、材料中に酸素を多量に固溶できる材料では、材料中への酸素の溶解が主機構となります。つまり、酸化皮膜を構成する酸素が母材へ固溶して、材料表面が清浄化します。このときには、真空雰囲気中の、CO, CO2ガスの発生はありません。

材料を真空中で加熱しますと、このように炭素による還元と溶解機構でもって、ステンレス鋼などの鉄鋼材料では850℃、銅では600℃、チタンでは600℃を超えると、材料表面の酸化皮膜が消失します。いずれの材料でも、清浄になった表面には単原子層の硫黄が偏析してきます。しかし、材料同士が接触しますと、その接触界面からすぐ硫黄は母材へ拡散して、硫黄は界面からなくなり、接合現象には悪影響を及ぼしません。

鉄鋼材料同士を接触させて真空中で加熱しますと、表面酸化皮膜が炭素によって還元されたり、母材へ溶解したりして、接触面での酸化皮膜がなくなり、850℃以上になりますと容易に接合することになります。この酸化皮膜の接合面での消失温度が、材料の接合開始温度と密接に関係しています。

日本刀は、炭を燃して還元雰囲気中で炭素鋼を加熱して表面酸化皮膜を取り除き、さらに金槌で変形させて鍛造して、取り除けなかった酸化皮膜を塑性変形で破壊し、接触面が接合するようになります。先人は還元雰囲気中で、材料が酸化しないような雰囲気で材料の接合、塑性加工を行っています。

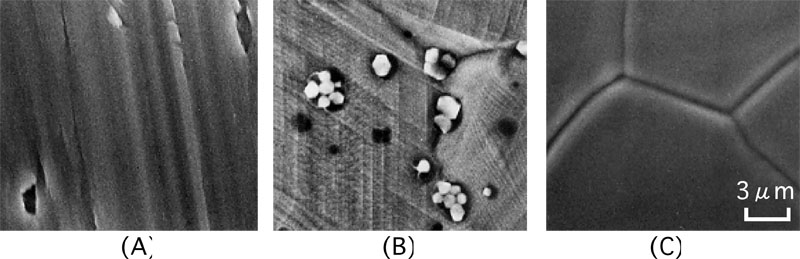

酸化したステンレス鋼表面の加熱中の表面状態の変化

(A) 加熱前 (B) 1100℃で15秒 (C)1100℃で64分

この写真は少し酸化して色づいたステンレス鋼を、真空中、1100℃で加熱した際の加熱時間による変化を示した結果です。

加熱前には、表面には圧延による平行なキズが見られますが、酸化皮膜は分かりません。この試料を15秒加熱しますと、酸化皮膜が還元され、その裏が少なくなると同時に、酸化皮膜自体ができるだけ表面積を小さくしようとして、球状化します。加熱した際の表面を走査型電子顕微鏡で観察しますと、所々に酸化皮膜が球状化しているのが分かります。さらに64minと加熱時間が長くなりますと、球状化した酸化皮膜は還元作用でなくなり、ステンレス鋼表面の結晶粒界が見えるようになってきます。

このように、ステンレス鋼上の酸化皮膜は炭素により還元されて、その厚さが減少すると同時に、酸化皮膜は表面積を減少しようと球状化します。加熱時間ともにその量が減少し、酸化皮膜はなくなり、そして結晶粒界が明瞭に観察されるようになります。