拡散接合の原理--金属を接合するには--

1. コンピュータの中での接合と理想的な接合

近年、コンピュータの性能が向上して,高性能なパソコンが手に入り易くなっています。

現在、科学技術分野において、このようなパソコンや更に高性能なコンピュータを用いて、熱流、大気の流れ、分子の構造解析など多種多様な計算・シミュレーションが行われています。計算の主な目的は、得られた実験結果の理論的な裏付け、実験が困難な条件でのデータ収集、材料設計などです。

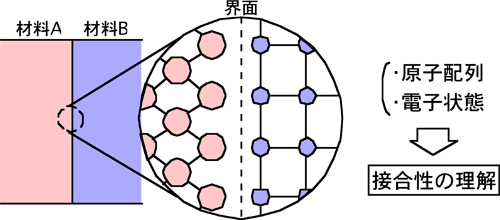

接合界面の評価においても,シミュレーションが行われています.原子や電子に注目した計算手法として「分子動力学」や「量子化学」と呼ばれるものがあります。これまで、これら計算手法においては、実験データや経験的な知識の助けを必要とする半経験的手法が主でしたが、最近では、「第一原理計算」と呼ばれる計算手法が主流となってきています。第一原理計算とは、理論のみに基づいて行う計算を意味し、経験的なパラメータを必要とはしません。このため、現在では、計算科学を専門とはしない研究者にも、利用され始めています。

しかし,このような計算結果から, 接合部の強さを予測する段階には至っていません.

2. 理想的な接合実験

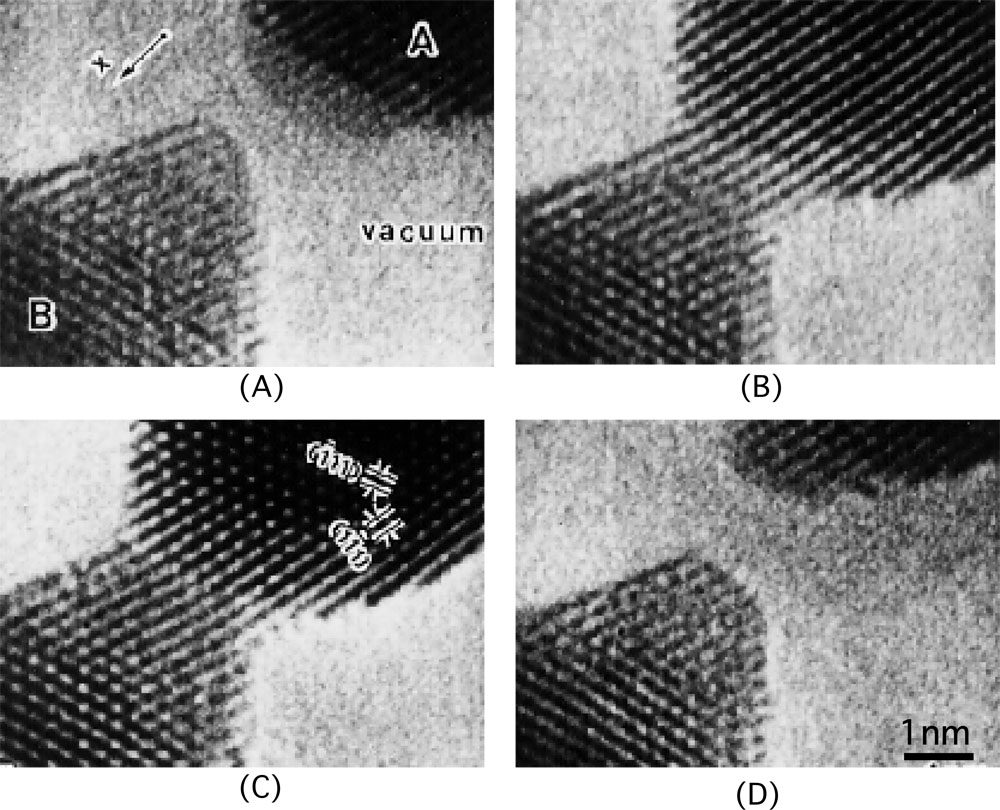

金は酸化皮膜が大気中でも形成しない材料です.金の針を電子顕微鏡内に取り付け、その金の針同士を近接、接触させ、さらに引き離した時の様子を図に示しています。

金属原子は、ジャングルジムのように等間隔に、そして立体的に配列しています。このように配列した材料を10〜20nmの厚さに薄片化して、透過型電子顕微鏡で観察しますと、図のように原子の配列を観察する事ができます。写真(A)では、金の針(B)の配列が明確に見えますから、電子顕微鏡の電子線の進む方向と、原子配列が平行です。一方、金の針(A)の方は、金の尖った先端部の原子配列が不明瞭ですから、電子顕微鏡の電子線とはわずかに平行ではありません。

金の針金同士が接触した様子を(B)に示しています。金の針(A)と(B)の格子が明瞭に観察されることから、接触と同時に金の針(A)がわずかに回転して、接合界面での原子配列がお互いに整合して、接合部が形成されることが分かります。今度は逆の方向へ引っ張った時の破断の様子を、写真(D)に示しています。

このように清浄な金属同士が接近しますと、接合面間でお互いの原子配列が整合するようにして、溶融しなくとも常温で、容易に原子的な接合部を形成することが分かります。接合はこのように,金属原子が原子オーダーで接近して,はじめて接合部が形成されます。

拡散接合では、このような接合面間でお互いに原子配列する領域を、如何に形成して、増加させるかが、ポイントとなります。

電子顕微鏡内での接合実験

(A)近接 (B)接触 (C)さらに近接 (D)引き離し ( 筑波大学、木塚徳志 提供)

3. 実用化している溶接合法は

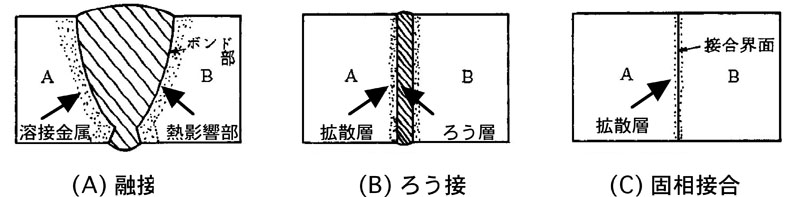

我々は多くの溶接・接合法を使用して、いろんな物を作っています。これら溶接・接合法は、図に示すように,接合箇所を溶融するか否かで分類されています。

(A)の融接は、溶接する材料(母材)を溶融して、溶接部に溶融金属を流し込み、母材も同時に溶融して溶接する方法です。一方、(B)のろう接では、母材は溶融しませんが、母材より融点の低い金属( ろう材)を接合部に満たして、接合する方法です。このときは母材表面の酸化皮膜を除去する目的で,化学反応で酸化皮膜を取り除くために、フラックスを使用したり、水素雰囲気中で作業するなど酸化皮膜を取り除く工夫を行っています。(C)の固相接合では、接合する母材を全く溶かさないで接合する方法です。

このように溶融・接合方法は三つに大別できます。現在の多くの溶接・接合方法の名称は、溶接・接合するための加熱・加圧するための手段の名前が付けられています。アーク溶接、レーザ溶接、摩擦圧接などにその例を見ることができます。

一方、拡散接合は、接合部を形成する接合の機構「拡散」の名前が付いております。

摩擦圧接は、「接合部材を接触させ加圧しながら接触蔓の相対運動によって摩擦熱を発生させ、さらに最終段階でさらに大きな力を加えて高温で圧接する方法」です。この圧接の機構は、接合面間で拡散が発生していますから、接合機構は「拡散」によると考えられますが、拡散接合とはいいません。「拡散接合」だけが、接合機構の観点から名称が付けられています。他の溶接・接合法は、加熱・加圧の手段の名称が付けられています。

4. 拡散接合過程

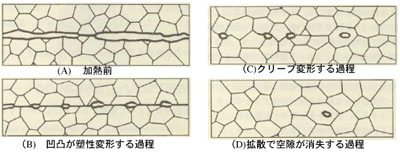

実際の拡散接合する面は、微細な凹凸と表面皮膜で覆われています。このような接合面を接触させて加圧・加熱しますと、次の3つの過程が並行して進行します。

(1)凹凸が変形して密着し、接合した箇所の接合面積の増加過程

(2)密着した箇所で表面皮膜の消失過程

(3)空隙内の残留ガスの母材との反応過程

これら接合部で生じている接合面積の増加過程、表面皮膜の挙動、空隙内の残留ガスの挙動等は、全て原子の拡散現象と密接に関係しています。この接合法が拡散接合と呼ばれる所以もこのあたりにあります。

4.1 接合面積の増加過程

接合面は通常の機械加工後、有機溶剤で洗浄して接合されます。その接合面粗さ(最大高さ:Ry)は、1〜10μm です。最近、nmオーダーの平滑面を用いての接合も行われています。

このような面を接触させた場合の接合面積の増加は、微視的な塑性変形と高温でのクリープ変形や原子空孔の拡散によって成長します。

これら塑性変形、クリープ変形、拡散機構に基づく接合面積は、銅、ニッケル、銀などの接合材料で数値計算でき、この計算値は実測値とよく一致しています。接合面の粗さが、1〜10μmですと、接合面積は塑性変形と高温でのクリープ変形に依存します。接合面の粗さが1μm以下になりますと原子空孔の拡散が支配的になります。1μm以下の接合面粗さで接合性が格段に良くなるは、この現象に起因します。

拡散接合部の接合面積の増加過程

4.2 表面皮膜の挙動

拡散接合部の表面皮膜の挙動については、オージェ電子分光分析装置、透過型電子顕微鏡などを用いて明らかにされています。

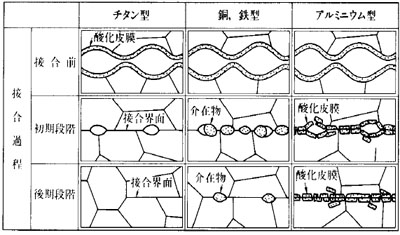

接合面は酸化皮膜や油脂などの汚染皮膜で覆われています。このような表面の材料同士を接触させて拡散接合し、その接合部をオージェ電子分光分析装置内で破壊して、拡散接合による表面組成の変化から、接合面の表面皮膜の挙動が明らかにされています。下図のように、次の3つの型に分類されます。

○チタン型 : 接合面間の酸化皮膜が拡散接合の初期に消失し、酸化皮膜が接合部にほとんど影響しない。チタン及びチタン合金がこの型に属する。

○銅、鉄型 : 拡散接合の初期段階に接合面の酸化皮膜が凝集して、空隙内面及び接合部に介在物を形成する。接合の進行とともに凝集が進み、また、母材への酸素の拡散で介在物が減少する。銅、鉄鋼材料がこの型に属する。介在物は、鉄鋼材料の場合には、材料中に含まれるAl,Si,Mnなどの不純物元素の酸化物、硫化物である。

○アルミニウム型 : 酸化皮膜が非常に安定で、拡散接合中に消失しない。接合部の変形によって清浄面が露出し、わずかな接合箇所が得られる。アルミニウムがこの型に属する。

透過型電子顕微鏡を用いた接合部の断面観察から酸化皮膜の挙動が検討され、報告も多くあります。アルミニウムの接合界面には、局部的に酸化皮膜が残留すること。この酸化皮膜は超音波振動で破壊されることなどが、観察されています。

拡散接合部の表面皮膜の挙動

4.3 空隙内の残留ガス

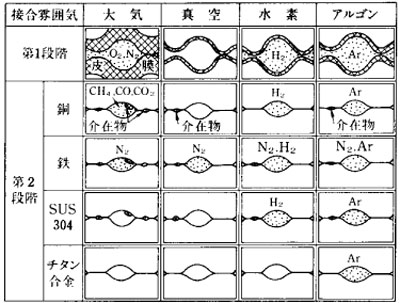

拡散接合部の空隙内には、接合雰囲気ガスが閉じこめられ、拡散接合中に接合金属と反応して、生成したガスが残留します。拡散接合した試料を超高真空内で破壊して、放出されるガスを質量分析する実験で、次のことが明らかとなっています。

空隙内のガスは、母材内から拡散したガスの他、接合雰囲気の種類によって異なります。①母材と反応しないアルゴンのような不活性ガス接合雰囲気中での接合試験片では、空隙内にアルゴンガスが残留します。②酸素のような母材と反応するガスでは、空隙内に酸素は残留しません。③鉄鋼材料は窒素を含有しますから、真空中で接合しても多量の窒素が空隙内へ母材から拡散します。

接合部の破面観察から、接合部に残留する未接合部や介在物などの欠陥量の比較から、欠陥量と継手の機械的性能の点か、接合雰囲気として真空が優れることが示されています。

各種雰囲気で接合した時の拡散接合部の空隙中の残留ガス

|