3.1 接合面の一般的な加工法は?

丸棒の突き合わせ接合や板材の重ね接合では,丸棒や板材の接合面が機械加工されます。旋盤加工では,接合面の最低表面粗さ(最大高さ:Ry)が2〜3μmです。これより接合面の粗さを小さくするため,研磨紙や研磨剤等を用いて研磨する事もあります。表面粗さを下げるための研磨作業で,「平坦性の消失」や,接合面への「研磨剤のめり込み」といった接合への影響をさける注意も重要です。

機械加工材の接合面同士を接触させて、その接合面を通して、照明灯を見ましょう。

旋盤加工材では接合面を通して光りが見えませんが、接合面を旋盤加工後手研磨すると、接触研磨面から光りが漏れる事が多々あります。

接合面の表面粗さ測定には、触針型表面粗さ計がよく使用されます。レーザ顕微鏡での測定では、表面粗さが大きく測定される傾向がありますので、測定結果には測定機器を明記しよう。

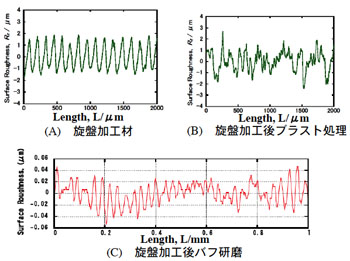

下記の図は、触針型表面粗さ計での接合面の測定結果です。(A)は、SUS304ステンレス鋼丸棒の切断部の旋盤加工材です。切削工具での周期的な凹凸が観察されます。(B)はその旋盤加工面をブラストピーニング処理した結果です。目視観察では、表面の光沢が梨地に変化し、表面粗さがやや大きくなります。(C)は旋盤加工材をバフ研磨した表面の測定結果で、表面粗さが1/100 程度に平滑化され、鏡のような光沢面となります。しかし、天井の蛍光灯が曲がって見えます。

圧延材の接合では、圧延表面粗さの粗さは1μm程度で、平滑性に優れます。旋盤加工材では、機械加工による接合面への異物が少ないですが、圧延材では圧延時に使用された圧延ロールとの剥離剤の影響が現れる事があります。このような圧延材では、圧延材を化学的に処理して、接合面の表面層を取り除くのが効果的です。(2010.12.2)

触針型表面粗さ計での接合面形状

(A) 旋盤加工材、(B)旋盤加工後ブラスト処理(C)旋盤加工後バフ研磨